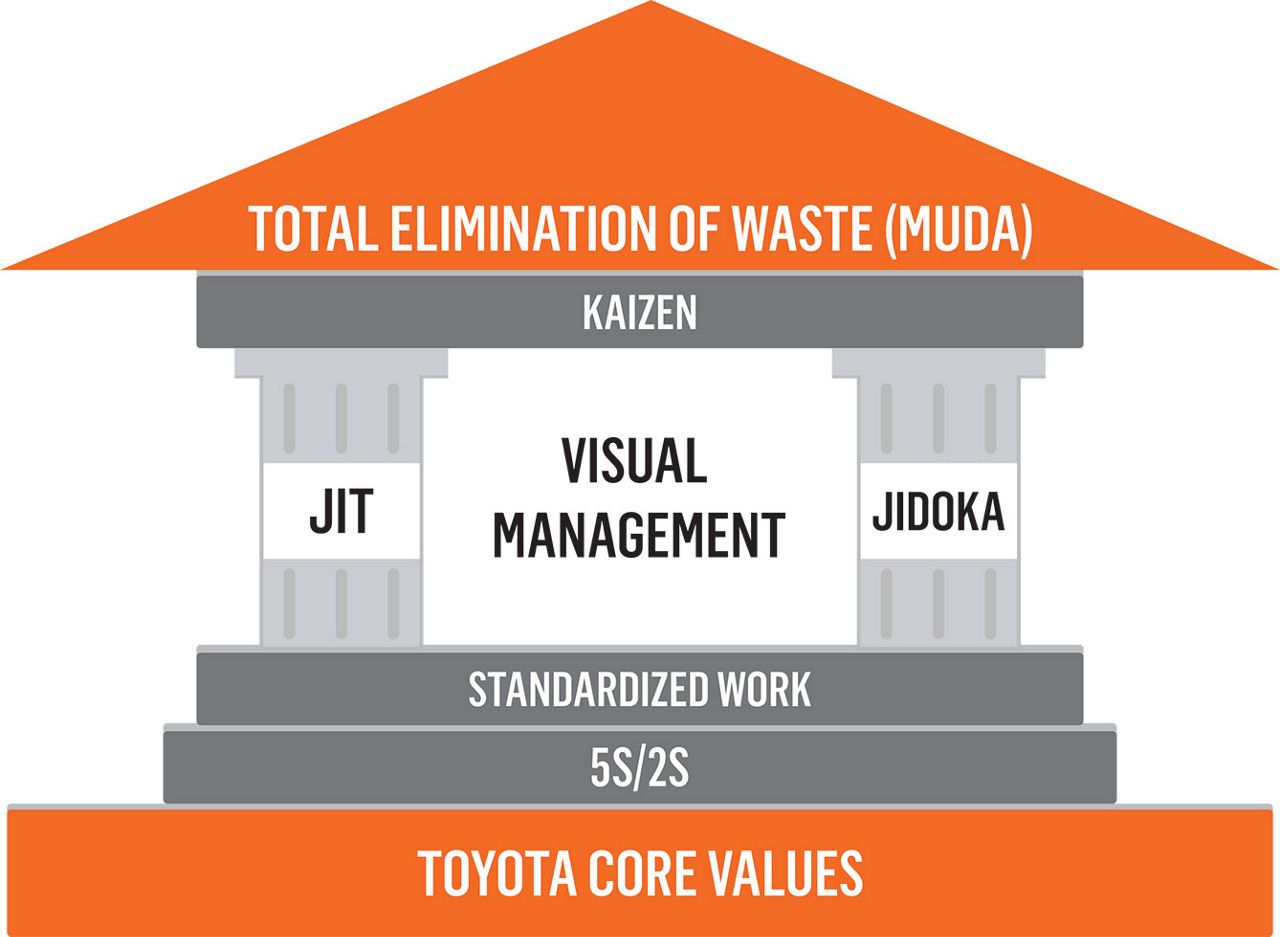

Toyota Lean Management y las 5S

Dentro de la cultura de Toyota Forklift está la pasión por la mejora diaria. Aunque nuestros sistemas y nuestra vida diaria pueden funcionar lo suficiente, siempre estamos buscando formas de mejorar la seguridad y aumentar la eficiencia y la productividad. Una forma en que todos nuestros asociados se hacen responsables de estos valores es a través de los procesos operativos de Toyota Lean Management, incluidas las "5S".

El proceso de las 5S fue acuñado y popularizado por Toyota. Se basa en 5 principios que comienzan con la letra "S". En japonés, seiri (ordenar), seiton (sistematizar), seiso (brillar), seiketsu (estandarizar) y shitsuke (sostener). La implementación de las 5S es una de las razones por las que Toyota Industrial Equipment sigue siendo una de las instalaciones de fabricación más eficientes de América del Norte. Los principios de las 5S se pueden aplicar a cualquier entorno empresarial, de fabricación/fábrica, o incluso en su vida personal para ayudar a organizar su hogar y sus prácticas. Puede ver el video a continuación y usar los párrafos de referencia para ayudarlo a comprender cómo las 5S pueden ayudarlo a convertirse en un organizador más efectivo de materiales, así como en una empresa o individuo más seguro y productivo.

1. Seiri – Clasificar

La primera etapa de las 5S es clasificar. Esto significa revisar los artículos y decidir qué es necesario y qué no para reducir el desorden. La reducción del desorden conduce a espacios más seguros. Tirar los artículos innecesarios puede ser difícil, pero es importante maximizar el espacio y la eficiencia. La clasificación también te obliga a pensar en cómo se utilizan los artículos en la vida diaria de las personas. Si no está seguro acerca de un determinado artículo, es útil crear una "categoría desconocida" y realizar un seguimiento de su uso en una semana o un mes para determinar si son necesarios en ese espacio en particular. Si los elementos no se usan en el período de tiempo especificado, no son necesarios. A los empleadores a menudo les sorprende la cantidad de artículos innecesarios que hay en los espacios de trabajo que causan ineficiencias espaciales o de productividad.

2. Seiton – Sistematizar

Después de la clasificación, sistematización o enderezado es el siguiente paso en nuestro proceso lean. Esto significa, literalmente, crear un sistema para un espacio en particular. Asegúrate de que haya un lugar para cada cosa y que todo permanezca en su lugar. Etiquetar los espacios con artículos y número de artículos ayuda a sistematizar su almacenamiento y también ayuda en una etapa posterior (estandarizar). Durante Seiton, también es vital pensar en el flujo de un espacio de trabajo. ¿Qué artículos se usan más y en qué momento? ¿Quién entra y sale de este espacio? Recordar y analizar el propósito es importante a la hora de sistematizar.

3. Seiso – Brillo

Al igual que la sistematización de un lugar de trabajo crea un espacio para todo, brillar es ese paso de refinamiento. Si bien el brillo implica limpiar y ordenar los artículos, también requiere solucionar problemas. A medida que limpia un espacio, puede notar la inconsistencia en el orden de los elementos o la falta de organización. En este paso, realice esos cambios o implemente contramedidas a medida que avanza.

4. Seiketsu – Estandarizar

Este paso se trata de crear una práctica segura, eficiente y exitosa para completar de manera eficiente un proceso o tarea que se puede duplicar para optimizar el rendimiento del proceso o tarea. La estandarización promueve la seguridad y permite que el proceso se comparta fácilmente entre los miembros del equipo. Completar un proceso o tarea de la misma manera segura y eficiente cada vez le permite identificar y abordar las fallas sistemáticas y replicar el éxito continuo en realizar la tarea o proceso. A muchos empleadores les resulta útil desarrollar reglas para que todos se hagan responsables. Por ejemplo, en una sala de fotocopias en un entorno de oficina, la regla puede ser "máximo 30 sobres, mínimo 10". En este caso, la regla escrita hace que cualquier persona que tome el décimo sobre sea responsable de reponer los sobres. Esto puede funcionar de manera similar en instalaciones de fabricación con suministros.

5. Shitsuke – Sostenimiento

El último paso en el proceso de las 5S es realmente interminable. El sostenimiento es un paso importante y posiblemente la parte más difícil del proceso. El proceso debe ser coherente con las reglas desarrolladas a lo largo de las 5S. En la misma línea, el sostenimiento también significa un impulso constante para la mejora. El hecho de que exista un proceso o una regla no significa que no pueda haber una conversación sobre una mejora o evolución entre los empleados. Mantenerse al día con los tiempos y mantener un espacio significa que el proceso de las 5S nunca se detiene. Debido a que nos enorgullecemos de la eficiencia, tenemos un compromiso en nuestras instalaciones de fabricación y espacios de trabajo para maximizar la seguridad y nuestra producción con Toyota Lean Management y a través del proceso 5S.

Toyota es reconocida mundialmente por su excelencia en operaciones seguras y eficientes y mejora continua. Toyota te anima a considerar la aplicación de los principios de las 5S a tu lugar de trabajo hoy mismo.

-2)